Recubrimiento por extrusión en un mundo de laminación adhesiva

April 5, 2020El recubrimiento por extrusión y la laminación adhesiva han coexistido amigablemente por muchos años. La decisión sobre qué proceso usar, a menudo se basa más en la disponibilidad del equipo y en los requisitos de salida y menos en los requisitos del proceso. El aumento de la globalización en la industria de la conversión, ha incrementado el interés en la viabilidad de un proceso frente al otro. La esencia de este artículo puede resumirse en algunos puntos básicos (Tabla 1).

| Característica | Laminación adhesiva | Recubrimiento por extrusión |

| Costo de equipos | + | – |

| Tirajes largos | – | + |

| Tirajes cortos | + | – |

| Fuerza de adhesión | + | + |

| Flatness | + | – |

| Resistencia en verde | – | + |

Este texto intenta ir más allá de esos puntos al investigar las oportunidades y retos que los convertidores encuentran a medida que pasan del mundo de la laminación adhesiva al recubrimiento por extrusión y viceversa. Estas diferencias se destacan en el equipo, el proceso y, finalmente, cómo se maneja el producto final en una máquina formadora, llenadora y selladora (FFS).

Modificación del equipo

Hay muchos componentes similares entre los sistemas de laminación adhesivo y recubrimiento por extrusión. Este semejanza de componentes permite a un convertidor, por ejemplo, hacer una estructura de laminación adhesiva en una línea de recubrimiento por extrusión, así como a la inversa.

Agregar capacidad de recubrimiento adhesivo

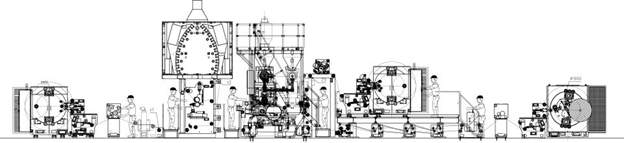

Una línea de laminación adhesiva puede transformarse para que ejecute recubrimientos por extrusión, incluyendo esta capacidad, bien sea cuando la línea se compra inicialmente o, más adelante, cuando se modernice el equipo. Para añadir la capacidad de laminación adhesiva cuando una línea de recubrimiento por extrusión se diseña inicialmente, se debería:

- Incrementar el tamaño del secador.

- Proveer un cartucho recubridor para permitir el cambio en los métodos de recubrimiento.

- Incluir una laminadora adhesiva.

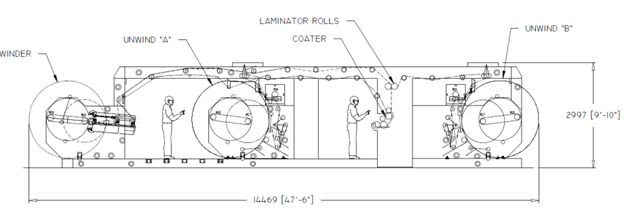

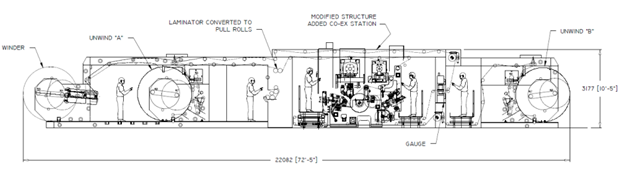

- Proveer una desbobinadora auxiliar separada, para la estación de laminación adhesiva (ver figuras 1 y 2).

La ventaja de agregar inicialmente la capacidad de laminado adhesivo es que se incrementa la flexibilidad de la línea y se maximiza la velocidad de los dos procesos, la laminación adhesiva y el recubrimiento por extrusión. La desventaja es, por supuesto, los costos adicionales y el hecho de que está condicionando una línea de recubrimiento por extrusión, relativamente más costosa, a ejecutar estructuras de laminado adhesivo, que podrían ejecutarse en un equipo más económico. Además, la línea híbrida dará como resultado una longitud de banda extendida des la laminadora adhesiva a la bobinadora. La longitud extendida podría causar problemas si no se tiene la suficiente resistencia verde en el laminado.

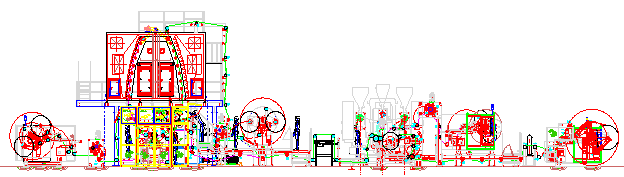

En lugar de incluir inicialmente una función de laminado adhesivo, esta se podría agregar a una línea de recubrimiento por extrusión existente (ver figura 3). Esta línea se ha modificado remplazado el rodillo de arrastre de la secadora con una laminadora de adherencia en seco, modificando el recubridor según sea necesario para manejar el adhesivo, y proporcionando un puente entre la desbobinadora auxiliar individual y la laminadora adhesiva. Al modificar la línea de esta manera, se crea una flexibilidad similar a la del ejemplo anterior a un costo menor. La desventaja es que con este menor costo viene menos funcionalidad. La velocidad de producción cuando se ejecuta el laminado adhesivo se reduce, ya que tendrá un secador del tamaño de una imprimación simple tratando de secar los niveles de agua mucho mayores que provienen de un adhesivo.

Otra desventaja es que tendrá solo una desbobinadora auxiliar haciendo doble trabajo. El aumento en la trayectoria de la banda desde la desbobinadora a la laminadora adhesiva puede imposibilitar el uso de láminas más delgadas o, al menos, requerir un espacio de tracción más cercano y una mejor alineación.

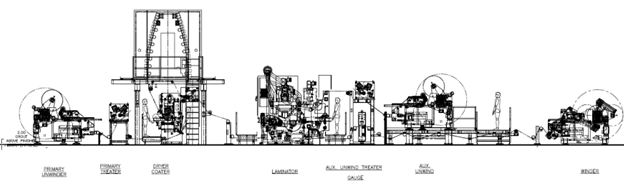

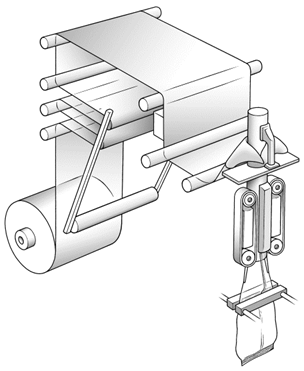

Agregar capacidad de recubrimiento por extrusión

Como en los ejemplos anteriores, es posible modificar una línea existente y agregarle la funcionalidad del otro proceso después. Primero, buscamos modificar una línea de recubrimiento estándar sin solvente (Fig 4). La línea modificada incluye una estación de extrusión como se muestra en la figura 5. En esta nueva adaptación, la desbobinadora secundaria se mueve para dar espacio a la estación de extrusión y los rodillos de atracción se remplazan con tratadores. Tenga en cuenta que esta es solo una forma en la que es posible reorganizar el equipo que requiere menos movimientos del equipo existente.

Dado que la laminadora sin solvente no tiene recubridor/secador, los tratadores y/o la resina proveniente de la extrusora debe proporcionar toda la funcionalidad.

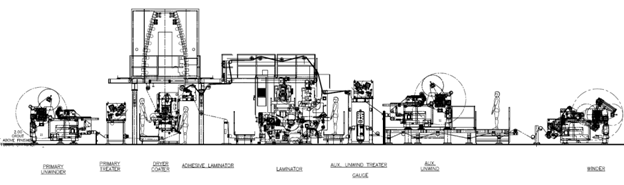

A continuación, veremos una línea de laminación adhesiva tradicional a base de solvente/agua. Nuevamente, añadir una estación de recubrimiento por extrusión requiere mover una desbobinadora auxiliar y remplazar los rodillos de arrastre con tratadores. El recubridor/secador existente debería ser más que suficiente para manejar la imprimación PEI tradicional usada en estructuras de laminación por extrusión. La disposición del equipo permitirá convertir ya sea laminaciones por extrusión o adhesivas.

Convertir estructuras de laminación adhesiva a recubrimiento por extrusión

La mayoría de estructuras de empaques flexibles se pueden crear por medio de recubrimiento por extrusión o laminación adhesiva. A menudo, el método utilizado depende más de la disponibilidad del equipo que de un verdadero análisis económico de los dos procesos. Para el equilibrio de este artículo, observaremos las oportunidades y dificultades que se encuentran al tratar de convertir una estructura de laminación adhesiva a recubrimiento por extrusión.

Peso

Cuando se hace una estructura a través de laminación adhesiva, el adhesivo agrega poco al espesor total de la estructura, la cual crea la rigidez o “capacidad de soporte”. Esa característica debe ser creada por el sustrato utilizado en la estructura. Una ventaja del recubrimiento por extrusión es que puede afectar el espesor aumentando o disminuyendo la cantidad de resina usada. Al usar más extruido, se pueden calibrar los sustratos y mantener el espesor del producto.

Dado que los sustratos provienen de procesos de soplado o fundido, tienen su propio costo de conversión. Al remplazar su grosor con un extruido, una mayor parte de la estructura proviene de un pellet en lugar del sustrato ya convertido. Esto puede ayudar a reducir el costo de la estructura.

El ejemplo anterior supone que hay un sustrato más delgado disponible. De lo contrario, se tendrá un producto que puede ser hasta 8#/rm más delgado (adhesivo 1 – 2 #/rm versus un extruido 7 – 10#/rm). Como se señaló anteriormente, este aumento de espesor puede afectar la rigidez, capacidad de soporte, y la “sensación” general de la estructura. Esto puede no ser aceptable para el usuario final. Además, si el convertidor está vendiendo por peso en lugar de por impresión, el producto final será más costoso para el consumidor. Por eso es importante comprobar la disponibilidad de sustratos más delgados antes de asumir qué remplazar un adhesivo con un extruido mejorará el costo de la estructura.

Consistencia

Muchos convertidores adhesivos necesitan transformar estructuras similares con ligeras variaciones en el peso del sustrato. Como se indicó anteriormente, la única manera de “marcar” un grosor específico es mediante el espesor de los sustratos individuales. Por lo tanto, para suministrar 5 espesores diferentes de laminados, se debería tener un stock de cinco sustratos con diferentes espesores. Si usted convierte esa gama de productos mediante recubrimiento por extrusión, podría almacenar un espesor determinado de sustrato y compensar la diferencia con aumentos o disminuciones en el extruido. Esto supone que el producto terminado con recubrimiento por extrusión tendrá las propiedades mecánicas y de barrera necesarias. Además, tendrá que observar las diferencias en las propiedades mecánicas del sustrato y compararlas con el extruido. Para mantener las propiedades, eliminar ½ mil de sustrato puede no traducirse directamente en agregar ½ mil de sustrato.

Turbidez

Una pregunta planteada por muchos fabricantes de adhesivos es “¿cómo lucirá mi producto?” La preocupación surge del hecho que, técnicamente, un adhesivo no tiene turbidez cuando se aplica apropiadamente. Esto es opuesto al PE extruido que tendrá cierta cantidad de cristalinidad y, por lo tanto, turbidez.

Al observar una estructura estándar de empaques flexibles, el ojo pasará a través de una película OPP y la impresión, ya sea un adhesivo o resina. El consenso entre muchos convertidores (de adhesivo o revestimiento por extrusión) es que cualquier diferencia de turbidez sería muy pequeña y realmente solo detectable por un experto, no por el consumidor común.

Si en lugar del laminado de película/película metalizada descrito anteriormente, se requiere un producto transparente, el revestimiento por extrusión puede tener la ventaja. Esto es porque el laminado adhesivo necesitará una película sellante (probablemente soplada) que tendrá un nivel de turbidez mucho mayor en comparación con un posible sellador extruido.

Agrietamiento

El agrietamiento le ocurre un producto metalizado cuando hay una pérdida en la unión entre el material metalizado y la película base, debido a una diferencia en la expansión. Esto puede afectar tanto la óptica como las propiedades de barrera de la estructura. La expansión termal diferencial a menudo es la culpable con máquinas transversales, mientras el control de la tensión puede causar el problema con la expansión diferencial de la dirección de la máquina.

Si se utiliza un OPP o un OPET en una máquina con un control de tensión razonablemente bueno, no debería producirse el alargamiento de la dirección de la máquina. Para reducir el potencial de este tipo de agrietamiento, se desbobina el sustrato metalizado en la desbobinadora auxiliar para obtener una trayectoria de banda más corta y menor oportunidad de problemas relacionados con la tensión.

El alargamiento transversal de la máquina es más un problema en el revestimiento por extrusión, en tanto que el sustrato necesita manejar la diferencia de temperatura cuando el material extruido caliente golpea la película metalizada a temperatura ambiente. Es importante sacar la película metalizada fuera de la desbobinadora auxiliar para que golpee el rodillo de enfriamiento tan pronto como sea posible. Además, siempre que no afecte negativamente a las uniones, pueden mover el extruido más hacia el lado de la desbobinadora primaria.

Una película no orientada puede funcionar bien con una laminación adhesiva, pero podría agrietarse cuando se expone a temperaturas asociadas con el revestimiento por extrusión.

Incluso cuando se convierte una película metalizada orientada como el OPP, debe asegurarse de que la estructura está diseñada para funcionar con revestimiento por extrusión. Normalmente se requiere un OPP con un núcleo estable y buen revestimiento para unirse al metalizado. Si el OPP crece más del 4 – 5 % en la dirección transversal de la máquina cuando se golpea con un producto extruido, el agrietamiento puede ser un problema.

Fondo de color

Cuando un laminador adhesivo necesita proporcionar un fondo de color en su producto, se ejecuta un “flood coat” en una de las cubiertas de la impresora o se compra una película pigmentada. Un convertidor de revestimiento por extrusión puede incluir la pigmentación directamente dentro de su extruido.

Como en el ejemplo del peso mencionado previamente, si se puede proporcionar la característica deseada en el grado pellet, se ahorrarían los costos de conversión de comprar la característica a alguien más (película soplada pigmentada versus extruido pigmentado). En comparación con un “flood coat”, la impresión con una estructura de recubrimiento por extrusión con una resina pigmentada puede ser más rápido y fácil, ya que no se está depositando tanta tinta.

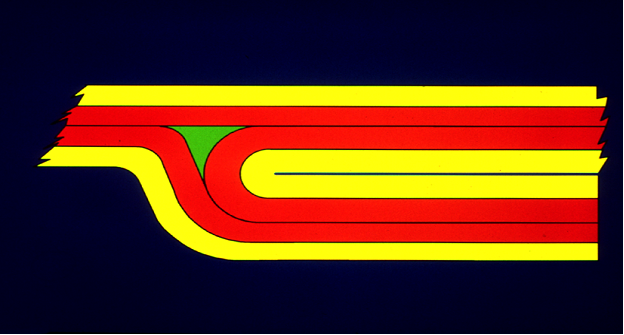

Por muchos años a los convertidores les preocupó que al poner pigmento en el extruido este se acumularía en los bordes del dado, generando paradas en la línea para la correspondiente limpieza. La solución a este problema fue convertir una estructura coextruida con resina pigmentada en el centro y despigmentada en el revestimiento.

Esta solución puede necesitarse si el pigmento afecta negativamente la unión, pero no es necesaria en la mayoría de los casos si la plancha es la preocupación. Actualmente, la mayoría de TiO2 (u otros pigmentos) en masterbatches tienen recubrimiento para reducir la aglomeración así como la infiltración de humedad en el pigmento (ambos son fuente de acumulación en los bordes del dado).

Máquinas formadoras, llenadoras y selladoras – Laminación adhesiva vs. Recubrimiento por extrusión

Después de que el producto está hecho, la responsabilidad del convertidor no finaliza hasta que el rollo terminado es tomado de la bobinadora. Cualquier estructura que se produce tiene que poder procesarse en una máquina formadora, llenadora y selladora (FFS).

Para este artículo se contactó a varios fabricantes de equipos FFS para cerciorarse de las diferencias que ellos observan cuando ejecutan una estructura recubierta por extrusión y una laminada adhesiva. Desafortunadamente, parece que se ha hecho poco trabajo en esta área. La mayoría de los productores de equipos FFS aseguran tener poca información de la estructura que tienen que sellar, ellos simplemente reciben muestras de material en rollo que utilizan en sus máquinas de laboratorio para desarrollar una lista de parámetros operativos.

Entonces se debe procesar sin información de los fabricantes de equipos FFS. Una revisión simple indica algunos parámetros importantes cuando se comparan el recubrimiento por extrusión y la laminación adhesiva.

COF

Cuando se ejecuta una máquina FFS vertical (ver la figura 7), el COF de la capa interior (sellado) debe ser más bajo que el de la capa exterior. Esto es para que las correas en el exterior puedan extraer el material hacia adelante, haciendo que se deslice sobre el cono de formado. Para los convertidores de laminado adhesivo, esto no debería ser un problema, ya que la película selladora suele ser una película soplada que está hecha con agentes deslizantes, lo que reduce el COF. Si un convertidor intenta hacer funcionar el producto con un extruido como película de sellado, se deben incluir niveles de deslizamiento suficientes para crear los niveles inferiores de COF deseados en la capa interior. La cantidad de deslizamiento necesaria para lograr esto puede reducirse significativamente si la estructura de recubrimiento por extrusión está hecha con un rodillo de enfriamiento mate, lo que da como resultado un acabado de superficie más rugoso donde menos del extruido está en contacto con el cono de formado.

Otra forma de jugar con los niveles de COF es no cambiar los niveles de deslizamiento o el acabado de la superficie, sino cambiar la máquina FFS. Algunas máquinas tienen conos reemplazables que son más resbaladizos y se derriten para crear una mayor fricción.

“Triángulo de la muerte”

Este humorístico término fue usado por un dueño de una marca para describir un área en el empaque flexible que es un punto focal para las fugas. Ese potencial se minimiza a través del recubrimiento por extrusión. Ese potencial es minimizado a través del recubrimiento por extrusión en comparación con la laminación adhesiva.

Cuando se crea un sello de aleta y se aplana durante la sujeción, se producen tensiones ya que el material que normalmente no se pliega se ve obligado a plegarse. Después de soltar la abrazadera, el material intentará normalizar esos esfuerzos de plegado volviendo a su forma pre-sujetada. Esta acción puede crear un vacío en el empaque (ver figura 8).

El proceso de laminado adhesivo deposita una capa muy delgada de adhesivo; esta capa delgada no puede aliviar eficazmente esas fuerzas. Alternativamente, el recubrimiento por extrusión proporciona una capa más gruesa y más suave. Esta capa puede ayudar a reducir el efecto de “rebote” que alivia el estrés que puede conducir al triángulo de la muerte.

Sangrado

En comparación con un adhesivo, un extruido puede ayudar a llenar los espacios entre sustratos, actuando como una masilla a medida que fluye cuando se calienta. Esta fluidez puede ayudar a la unión, pero si las abrazaderas no están alineadas correctamente o tienen demasiada compresión, la resina puede “sangrar”, causando una posible pérdida de unión.

Transferencia de calor

El calor necesario para sujetar una estructura se genera desde el exterior. Esta temperatura debe penetrar a través de la estructura para llegar al punto de sellado. El plástico actúa como un gran aislante y puede resistir esta transferencia de calor. Es posible que, a medida que se cambia de un adhesivo delgado a un extruido de plástico más grueso, la resistencia a la transferencia de calor causada por el extruido afecte negativamente el proceso de sujeción al evitar que el calor de la abrazadera llegue a la superficie de sellado.

Resumen

La laminación adhesiva y el recubrimiento por extrusión pueden coexistir pacíficamente. Es posible ejecutar ambos procesos en un solo equipo a través de modificaciones al mismo. Es importante comprender que cambiar una estructura de laminación adhesiva a recubrimiento por extrusión requiere más que simplemente reemplazar el adhesivo con un extruido.